当社は1918年に長野県で創業して以来、長年の歳月をかけて培った「発酵技術」により、お客様の健康で美味しい食卓に貢献してきました。その背景には、自然と共存していくための工夫や、「企業は人なり」の精神による企業経営がありました。

持続可能な社会を実現するために、そして、日本の伝統とも言える「みそ」や「塩こうじ」を次世代に伝えていくために、私達ができることを追求し続け、実行してまいります。

2015 年9月の国連持続可能な開発サミットで150 を超える加盟国の首脳が参加のもと、その成果文書として、「持続可能な開発のための2030 アジェンダ」が採択されました。このアジェンダで2030 年までに達成すべき目標として掲げられたのが、17の目標と169 のターゲットからなる「持続可能な開発目標(SDGs )」です。

SDGs は官民共通の目標として課題解決を求められていることが特徴です。ハナマルキは「素材とモノ作りを大切にしていく」という企業理念のもと、持続可能な社会の発展に貢献してまいります。

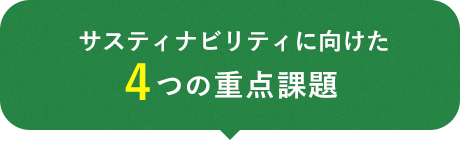

当社が事業において大切にしている4つの大きな柱、「製品の安全・安全確保」「次世代の成長支援」「自然との共存」「多様性の促進」を重点領域として軸に据え、それぞれに重点課題を設定しました。

お客様に安心・安全な製品を提供することは食品メーカーの使命と考え、最優先課題として取り組んでいます。厳しい品質管理のもと、独自の生産システムを構築しています。

1.栽培・収穫

Non-GMO大豆はGMO大豆と離れた農地で栽培・収穫される

Non-GMO大豆はGMO大豆と離れた農地で栽培・収穫される

トラックによる原料搬入

トラックによる原料搬入

2.農家からの受入検査

貨物受け入れ前にGMO検査を行う施設

貨物受け入れ前にGMO検査を行う施設

搬入時に厳格な検査を行った上で原料の受入を行う

搬入時に厳格な検査を行った上で原料の受入を行う

3.選別・出荷

Non-GMO大豆専用の選別設備

Non-GMO大豆専用の選別設備

鉄道で港へ運び、本船へ

鉄道で港へ運び、本船へ

分別管理がされたまま出荷される

分別管理がされたまま出荷される

4.国内での荷受

貨物は本邦到着まで開封されること無く、分別管理をされたまま輸入されます。

工場で受け入れる前にもう一度遺伝子組換え検査を実施します。

IPハンドリング証明書見本

IPハンドリング証明書見本

遺伝子組換え検査の様子

遺伝子組換え検査の様子

カナダの契約栽培農家バリーさんも、信州の「みそづくり教室」に参加しました。

「みそ」や「塩こうじ」は、日本人の知恵が生んだ伝統的な食品です。この日本が誇るべき発酵食品を次世代に受け継ぎ、健やかな生活と成長を応援したいと考えています。

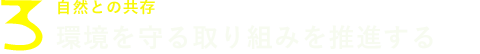

みその原料は大豆・米・塩といたってシンプル。それが発酵という素晴らしい自然の知恵によって「みそ」という健康食品を生み出してくれます。つまり、みそは自然からの贈り物とも言えます。当社では、2009年に省エネルギー推進委員会を発足し、企業全体としての環境負荷低減活動を実施しています。これからも自然への感謝を忘れず、環境を守る取り組みを推進していきます。

ハナマルキ環境基本方針

基本理念

行動指針

環境マネジメントの推進

省エネルギー委員会を中心とした環境負荷低減活動の内容充実に努めています。また、両工場ともに第2種エネルギー指定工場に認定されており、毎年エネルギー原単位の削減に努めています。

●井水の管理

2009年大利根工場では井水にろ過装置を設置するとともに、両工場において外部機関による水道水の基準を充たす51項目の検査分析を含め年4回の水質検査を実施しています。

●排水の管理

ハナマルキでは、早くから工業廃水処理に「酵母+活性汚泥法」を採用した浄化設備を設け、排水をできる限り自然に近い状態で還し、地域の自然を損なわないように万全を期しています。

●コージェネレーションシステム導入

自社内で発電を行えるコージェネレーションシステムを2012年6月より導入したことで、工場稼動時最大電力の41%を確保し、発電に伴う熱エネルギーを効率的に利用しています。

●燃料転換の推進

重油に比べ熱量あたりのCO2排出量が低く、また、硫黄酸化物(SOX)をほとんど含まない都市ガス、液化天然ガス(LNG)の導入を進めています。2008年には、主力工場である大利根工場の燃料を重油から都市ガスに転換。2012年には伊那工場の燃料をLNGに転換しました。● 「エコシップマーク」優良事業者として認定

商品の輸送・物流においても陸上から環境負荷の少ない海上輸送にシフトすることで、CO2の削減に取り組み、その取り組みを評価いただき、平成28年度「エコシップマーク」優良事業者として認定いただきました。

●排水汚泥の肥料化

伊那工場ではみその生産工程での排水を脱水機にかけた後、農場に運ばれ乾燥・攪拌、何度か切り返しをおこない発酵され肥料になります。大利根工場でも肥料にしていただける農場を探しています。

●廃棄物の削減と再資源化

商品の生産にともない、大豆、米などの植物性残さ、汚泥、木くず、紙くずなどの副産物・廃棄物が生じます。ハナマルキは、これらの副産物・廃棄物について、それぞれ用途を開拓し、再資源化を実施しています。廃棄物の適正管理については、マニフェスト制度の遵守と廃棄物情報の一元管理を目的としています。

●プラスチック使用量の削減

「スグ旨カップみそ汁」シリーズは、カップみそ汁のみそや具材の小袋を排除し、粉末みそとフリーズドライの具材を直充填することで、従来品よりプラスチック使用量を約44%削減しています。

当社が組織経営において大切にしていること、それは「企業は人なり」の考え方です。これからはよりグローバルな視点で、年齢・性別・人種等による差別のない、すべての従業員が生き生きと働ける会社を目指します。

ハナマルキタイ工場